Die Anforderungen an Bauteile in elektrischen Maschinen steigen stetig und es müssen immer höhere Dauereinsatztemperaturen und mechanische Lasten ertragen werden, am besten noch auf kleinstem Bauraum und zu geringen Kosten. Des Weiteren sind häufig bestimmte elektrische Eigenschaften gefordert, wie z.B. im Falle einer isolierenden Kupplung, wie sie für die neueste Generation von elektrischen Schienenfahrzeugantrieben zum Einsatz kommen wird. Dabei dient die isolierende Kupplung zum Ausgleich von radialen, axialen und winkligen Verlagerungen, Übertragung von Drehmomenten und gleichzeitig als elektrische Isolation im Antriebsstrang.

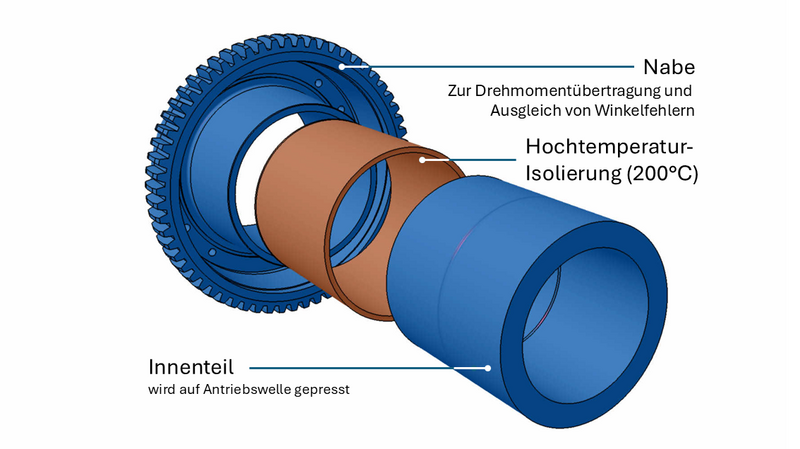

Die Kupplung besteht aus einem Innenteil (wird auf metallische Welle aufgepresst), einem Außenteil (als Zahnkupplung) sowie einer dazwischenliegenden, lasttragenden Isolationsschicht aus elektrisch isolierendem Faserverbundwerkstoff. Diese Isolationsschicht übernimmt sowohl die sichere elektrische Entkopplung als auch die Übertragung der kompletten Drehmomente im Betrieb. Die Drehmomentprüfung bei 3.600 Nm bei 1 Mio. Lastwechsel und max. Einsatztemperatur sowie statische Versuche bei 30 kNm waren erfolgreich.

Die Isolationsschicht erreicht einen elektrischen Widerstand von > 100 MΩ und eine elektrische Kapazität von unter 1 nF. Sie ist für den Dauereinsatz in einem Temperaturbereich von -50 °C bis über +200 °C ausgelegt und damit deutlich leistungsfähiger als bisherige Lösungen. Aktuell werden erfolgsversprechende Tests zur weiteren Erhöhung der Maximaltemperatur durchgeführt, die aktuell bis 220°C erfolgreich waren.

Ein zentraler Innovationsschritt liegt im von LZS entwickelten Fertigungsprozess. Die Isolationshülse wird in einem sauberen, hochreproduzierbaren Spritzgießprozess hergestellt. Dieses Prozesskonzept ermöglicht eine homogene, porenfreie Isolationsschicht mit hoher Maßhaltigkeit, wobei die Prozessstabilität erheblich gesteigert und dabei der Ausschuss reduziert wird. Gleichzeitig konnten die Herstellungskosten im Vergleich zum bisherigen Verfahren um 75 % gesenkt werden.

Für die Kupplungswerke Dresden AG ergibt sich daraus ein klarer Mehrwert: eine technisch robuste, hochtemperaturbeständige und elektrisch sichere Isolationskupplung, die zugleich wirtschaftlich für den Serien- und Großserieneinsatz ausgelegt ist. Die Entwicklung zeigt exemplarisch, wie durch die Kombination aus Werkstoff- und Prozessinnovation neue, wettbewerbsfähige Anwendungen für Faserverbundwerkstoffe entstehen.