Als Teile des Antriebsstrangs von Mobilitätssystemen wie auch von Maschinen und Anlagen sind Antriebswellen ein besonders lohnenswertes Anwendungsfeld für innovative Leichtbaulösungen, da hier nicht nur Massen, sondern auch Trägheitsmomente reduziert werden können und so die Energieeffizienz, aber auch das Ansprechverhalten positiv beeinflusst werden. Durch den zweidimensionalen Beanspruchungszustand des Antriebswellengrundkörpers können hier faserverstärkte Kunststoffe besonders vorteilhaft zum Einsatz kommen, da die Fasern hauptspannungskonform abgelegt werden können. Auch die Eigenfrequenzen und die Dämpfung können – in einem gewissen Bereich – gezielt eingestellt werden. Bei Verwendung von kohlenstofffaserverstärkten Kunststoffen (CFK) ergibt sich wegen der hohen spezifischen Steifigkeit die Möglichkeit, Lagerabstände zu vergrößern und so ggfs. Zwischenlager einzusparen oder neue Bauweisen für die angetriebene Maschine zu erlauben. Zur Entwicklung dieser High-Tech-Komponenten stehen uns neben dem klassischen Wickelverfahren auch das hochproduktive Flechtverfahren, sowie neuartige kombinierte Verfahren zu Verfügung.

Einige Gründe für den Einsatz von FKV-Antriebswellen

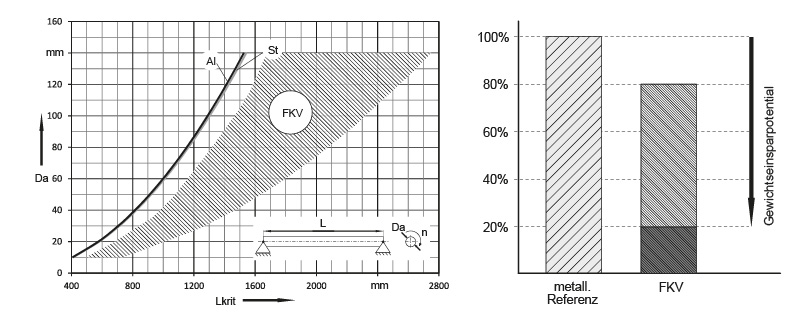

- Mögliche Gewichtsersparnis im Vergleich zu klassischen Metallwellen von über 50 % (klassische Wellen in Mischbauweise) bis zu 80 % (Kardanwellen mit integrierten Gelenkgabeln)

- Geringe Dichte ermöglicht eine höhere biegekritische Drehzahl bzw. Länge und damit eine Leistungssteigerung bzw. Erhöhung des Auflager-Abstandes (einteilige Längswelle)

- Mechanische und akustische Eigenschaften über die Faserarchitektur gestaltbar

- Werkstoffinhärente Dämpfung und Korrosionsbeständigkeit

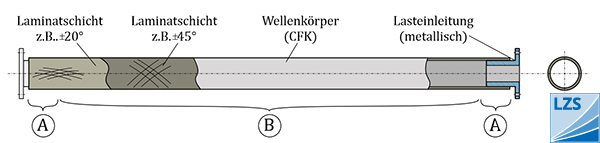

Beispiel Triebwerkswelle in Faserverbund-Metall-Bauweise

Durch das Abspielen des Videos akzeptieren Sie die Datenschutzbestimmungen von YouTube/ Google.

Einsatzbereich und Einsatzfelder

Aufbau einer Welle und spezifische Herausforderungen

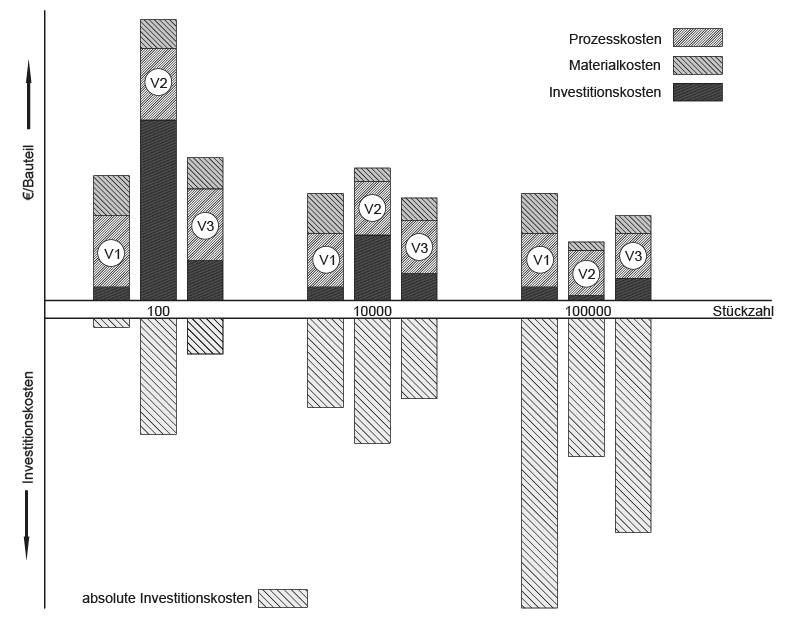

Vergleich von Fertigungsvarianten

Unser Leistungsspektrum

- Erstellung von Konzepten und deren Bewertung anhand der Anforderungen durch den Auftraggeber

- Auswahl geeigneter Materialen und Fertigungsverfahren

- Studien zum Einsatzspektrum mittels FE-Simulation

- Detailauslegung des Lasteinleitungsbereichs

- Herstellung von Prototypen in verschiedensten Verfahren und mit unterschiedlichen Materialien

- Torsionstests von Antriebswellen unter Verwendung von optischen Messverfahren

- Untersuchung der Fertigungsqualität mittels Computertomographen

- Ermittlung des Biegefrequenzverhaltens mittels Modalanalyse unter Verwendung eines Vibrometers